|

1介绍

通风和空调系统对建筑物的总能耗有很大的贡献。

然而,在安装和调试之后,很少对它们进行评估,更不用说在性能方面进行优化

它们在正常运行时的效率。其中一个原因是,除了缺乏安装人员和

运营商——缺乏对系统进行分布式监控的有效可能性,尤其是对于大型企业

安装。然而,分析表明,通过改进控制策略,可以节省多达40%的能源[1]。流量

空调系统中使用的传感器应易于安装、经济高效且坚固耐用。微机械热加工

众所周知,基于薄膜技术的流量传感器非常敏感[2,3]。然而,它们是脆弱的,而且

命名法

加热器上下游方向热电堆的UU、UD电压

TDI、TDO、TUI、TUO内部(I,靠近加热器)和外部(O,靠近外围)的温度

上下游方向的热接点

ti,指中央加热器(I)和箔材外围(O)周围的平均温度

技术成本相对较高。在试图使用相同的基本工作原理,但更稳健的设计,薄

柔性PCB(印刷电路板)载体被证明是一个很有前途的技术基础[4,5]。关于

由于风管尺寸大,且总是湍流,传感器也应具有一定的集成度

或者在整个空气管道的直径上取平均值,而不是提供点测量[6]。热的

(量热法)流量传感器表现出这种特性,可以相应地调整形状以适应不同的流道。

此外,它们可以低成本生产,例如使用标准印刷电路板技术[7]。然而,一个

这种基于PCB的传感器的缺点是用作热敏电阻的铜引线的电阻低,使得读数不准确

电子挑战。热电堆可作为测量上游温差的替代方法

以及暴露在水流中的加热元件的下游。

2设计

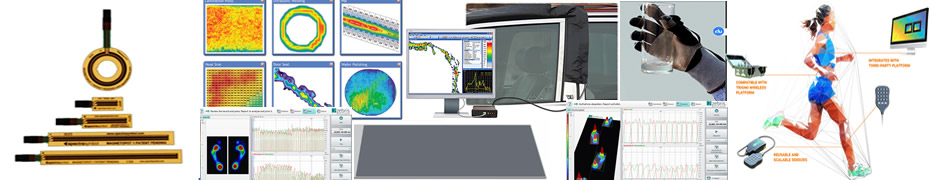

传感器布局如图1a所示,其中Ag-Ni热电堆围绕中心电极对称布置

镍加热器。介质在传感器表面流动所引起的对流换热影响传感器的性能

加热器产生的温度场。一方面,靠近加热器的热接点温度

另一方面,水流下游的整体温度高于周边温度。

不同的温度导致上下游方向的两个热电压UD,UU。每个电压为

与内外温差成正比。

如图1b所示,有限元模拟显示,对于恒定的加热功率,热电堆的总和

作为输出信号的电压仅适用于约v<2 m/s的低流量范围,以补偿有效的

对流冷却在较高的流速下,加热功率必须通过电子调节器进行适当调节

控制器。选择热电堆电压之和作为工艺参数进行控制,

由下式得出:

(a) (二)

图1:(a)传感器布局示意图。银和镍金属薄膜沉积在载体箔上。金属膜形成两个热电堆

围绕中心镍加热器对称布置。铝箔的长度可以调整,以适应不同的风道几何形状。(b) 彩色编码

采用三维有限元法模拟了加热器功率为100mw,最大流速为100mw时的温度分布

vmax的正x方向=0.5 m/s。

832 |